Estrazione e stoccaggio della materia prima

L’argilla, prelevata dalla cava, dopo essere stata selezionata dalle impurità e dai sassi di granulometria non appropriata, viene depositata in capannoni coperti arieggiati.

L’argilla, prelevata dalla cava, dopo essere stata selezionata dalle impurità e dai sassi di granulometria non appropriata, viene depositata in capannoni coperti arieggiati.

Argille e granuli litici di piccolissime dimensioni (parte dei quali andranno a formare l’ossatura strutturale finale del prodotto) subiscono, in seguito, una macinazione ed un immagazzinamento in silos.

La fase successiva del processo di produzione prevede la miscelazione dell’argilla con acqua, al fine di ottenere, un impasto plastico che viene trasportato con nastri allla linea di produzione o distribuito in apposite mastelle per la produzione del Cotto Fatto a mano.

L’impasto passa nella macchina chiamata mattoniera che spinge a pressione l’argilla verso la bocca di uscita dopo aver espulso l’aria presente nel composto. Sulla bocca della mattoniera é montata una filiera capace si conferire forma all’argilla trasformandola in prodotto che prosegue il suo viaggio trasportata su percorsi a rulli fino al dispositivo di taglio (taglierina) che lo seziona nei formati dimensionali di progetto. Per il Cotto Fatto a mano si utilizzano forme in legno, nelle quali l’artigiano pressa l’impasto di terra per ottenere il formato desiderato. Le dimensioni di ogni elemento sono superiori di circa il 6% (8% per Fatto a mano) rispetto alla misura finale per via della perdita di acqua e del conseguente ritiro che il materiale subisce durante essiccazione e cottura.

I prodotti trafilati e tagliati a misura (oppure realizzati a Mano), vengono successivamente trasferiti su appositi telai per essere, poi, avviati al tunnel di essiccazione. In questi ambienti, riscaldati a circa 40-50 °C grazie al recupero calorico dei fumi dei forni, il materiale cede progressivamente la sua umidità anche sotto l’influsso di ventilatori che muovono in continuazione l’aria interna. L’umidità viene sottratta molto lentamente al materiale al fine di evitare che i singoli prodotti di argilla si incrinino a causa di un brusco ritiro. Risulta fondamentale, sotto il profilo della qualità di produzione, che il pezzo, prima di passare alle successive lavorazioni, sia completamente asciutto.

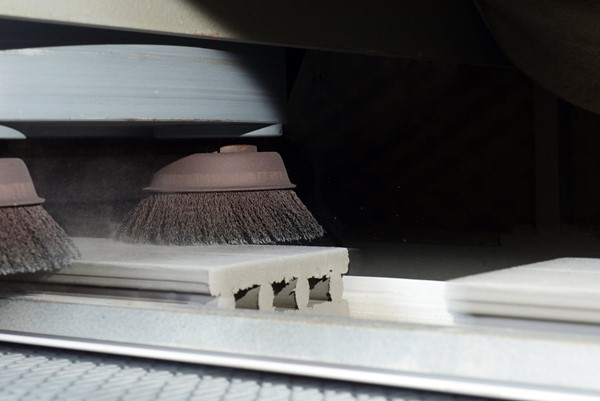

Il materiale, dopo l'essiccazione, può essere lavorato in superficie. Per quanto riguarda la produzione a macchina, la superficie più conosciuta è quella Arrotata, realizzata con degli appositi macchinari (arrotatrici) che eseguono, in sequenzialità, prima l'operazione definitiva di spianatura (impiegando una speciale carta abrasiva), poi, l'operazione di arrotatura eseguita con una serie di spazzole di acciaio che conferiscono alla superficie il classico aspetto rustico. Per la altre finiture (ad es. Satinato) vengo svolte altre lavorazioni.

Fra gli innumerevoli minerali componenti l’argilla della area geografica imprunetina, è da evidenziare la presenza del carbonato di calcio che – malgrado la macinazione fine e la lunga cottura ad alta temperatura (intorno ai 980°) – resta sempre “vivo” con tendenza a gonfiarsi a contatto con l’umidità dell’aria provocando la formazione una notevole quantità di piccoli fori sulla superficie dei prodotti pregiudizievole dell’accurato lavoro di produzione. Diventa fondamentale, per ovviare a questa limitazione, immergere in acqua il prodotto finito per circa un’ora affinché il carbonato di calcio si “spenga” definitivamente senza arrecare alcun danno.

Il lungo processo di produzione è così concluso consentendo al materiale di essere avviato ai piazzali, pronto per essere spedito e apprezzato in ogni parte del mondo.